2026/03/09

ある程度の台数を同時進行で進めておりますが、時々このような状況になります。

リフト場が全車BNR34、リフトの前の2台もBNR34。

リフト場が全車BNR34、リフトの前の2台もBNR34。

最近34比率が高くなってきている気がします。

Posted in archive |

2026/03/05

BNR34 177号車は、ボディ計測も終わったので、錆除去、塗装工程の前に洗浄です。

比較的綺麗な個体ですが、それでも積年の汚れがありますので、洗浄します。

比較的綺麗な個体ですが、それでも積年の汚れがありますので、洗浄します。

ボディを回転させながら普段洗浄できない箇所まで・・。

ボディを回転させながら普段洗浄できない箇所まで・・。

Posted in BNR34 177号車 |

2026/02/28

BNR34 177号車は、

分解が完了したので、

分解が完了したので、

ボディ寸法の計測を行います。

ボディ寸法の計測を行います。

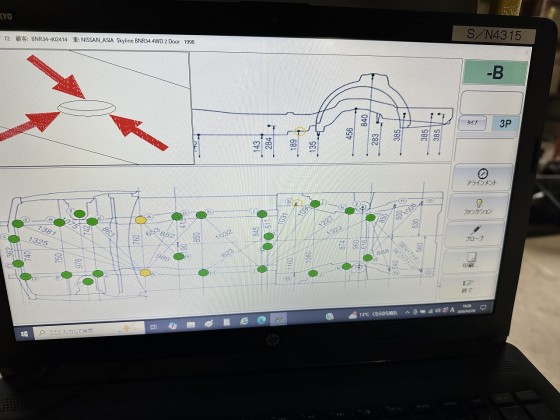

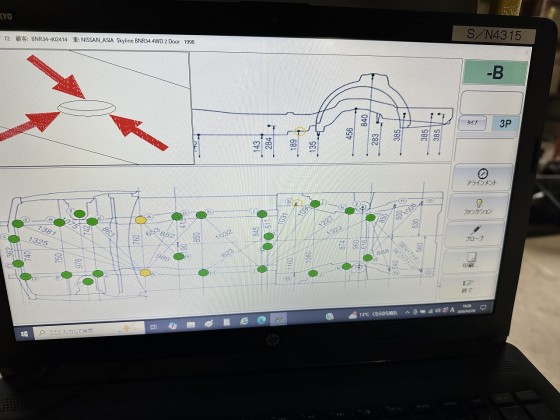

三次元計測機を使いボディの指定箇所の寸法を計測します。三次元ですので、高低、左右、前後が同時に計測できます。

三次元計測機を使いボディの指定箇所の寸法を計測します。三次元ですので、高低、左右、前後が同時に計測できます。

自動車の評価方法、基準は様々ですが最も重要な一つが修復歴の有無です。しかし修復歴の判定基準も検査機関によって微妙な違いがあり、また判断する検査員によっても異なる場合もあります。

ここでは修復歴の有無ではなく現在のボディフレーム、骨格が適正は位置にあるのか、つまり歪んでいないかを計測します。

メーカー指定の寸法と現車両を比較していきます。

Posted in archive, BNR34 177号車 |

2026/02/22

BNR34 176号車は、足回りの組付けが終わったので次はボディの下地塗装を行います。

ブース内で高温乾燥も行いますが、その後自然乾燥期間を約1カ月間とります。

ブース内で高温乾燥も行いますが、その後自然乾燥期間を約1カ月間とります。

色々試してきた結果、ブース内の高温温風乾燥やカーボンヒーターによる乾燥などだけでは、その後の塗装のクオリティに影響が出ると判断しました。

色々試してきた結果、ブース内の高温温風乾燥やカーボンヒーターによる乾燥などだけでは、その後の塗装のクオリティに影響が出ると判断しました。

その為当社では下地塗装後、どの車両も約1カ月間は寝かせておきます。

パーツ類も同じくです。

パーツ類も同じくです。

Posted in BNR34 176号車 |

2026/02/17

当社オリジナルパーツのストラットタワーアウトサイドパネル、BCNR33、BNR34のストラットタワー中で一番よく錆びるパネルです。

当社では丸ごと交換がほとんどですが、

当社では丸ごと交換がほとんどですが、

この、フルキット交換は、

この、フルキット交換は、

エンジンだけでなく、エンジンルーム内の物をすべて取り外して交換するので、

エンジンだけでなく、エンジンルーム内の物をすべて取り外して交換するので、

費用が大きくなります。

費用が大きくなります。

この一番よく錆びる上のパネルだけ交換できるように販売しているのが、

この一番よく錆びる上のパネルだけ交換できるように販売しているのが、

このアウトサイドパネルになります。

このアウトサイドパネルになります。

オーナー様個人で交換することはまずないと思いますので(溶接や塗装を伴う作業の為)発送先は、ほとんど業者様です。

一度だけでなく、何度もリピートしてくれる板金塗装業者様もおられます、今回も2セットお買い上げいただきました。

ありがとうございます。

また、

ほとんど広告無しで売れているのがBNR32のリアフェンダー補修パネルです。

ほとんど広告無しで売れているのがBNR32のリアフェンダー補修パネルです。

こちらもBNR32ではよく錆びるリアフェンダーの下部のみを製作したものです。小さい錆ならいいのですが、ここの錆も内部から広がるので錆を除去していくと意外と大きな穴が空いたりします。

鉄板から作り出すにも平面ではないので、意外と制作に時間がかかります、そこでこのパネルを必要部分だけカットして使っていただければ、かなりの時間短縮になるかと思います。

Posted in archive |

2026/02/14

前回に続き中古車情報です。数年前より作業業務があまりに多忙になった為中古車販売を一時休止しておりました。

今も以前同様に再開は出来ませんが、「いい車両はありませんか?」のお問い合わせは定期的にいただきますので、多くの台数は対応できないですが、可能な範囲で中古車のご紹介が出来ればと思っております。

BNR32後期 黒 96000キロ 修復歴無し車両です。前オーナーは以前に当店よりご購入いただき、この度引き取らせていただきました。

BNR32後期 黒 96000キロ 修復歴無し車両です。前オーナーは以前に当店よりご購入いただき、この度引き取らせていただきました。

メンテナンスとしてタイミングベルト、燃料ホースなど交換し販売開始させていただきます。

Posted in archive |

2026/02/11

BNR34 177号車は、

分解を進めています、

分解を進めています、

とりあえず下抜きでエンジン、ミッション、フロントサスペンションメンバーなど一式で

ドンガラまではまだ少しかかります。

ドンガラまではまだ少しかかります。

Posted in BNR34 177号車 |

2026/02/09

BNR34 177号車スタートします。

Vスペック2ベイサイドブルーのボディフルリフレッシュを始めます。

まずは分解から

まずは分解から

Posted in BNR34 177号車 |

2026/01/24

BNR34 176号車は、

足回りのリフレッシュも進めていきます、ナックルから

足回りのリフレッシュも進めていきます、ナックルから

古いブッシュを抜き取り、ウェットブラスト、

古いブッシュを抜き取り、ウェットブラスト、

そして新品ブッシュとボールジョイントを圧入

そして新品ブッシュとボールジョイントを圧入

同じくフロントも仕上げていきます。

同じくフロントも仕上げていきます。

アーム類も同じく古いブッシュを抜き取り、

アーム類も同じく古いブッシュを抜き取り、

サンドブラストで旧塗装と錆を剥離して、パウダーコートします。

サンドブラストで旧塗装と錆を剥離して、パウダーコートします。

キングピンベアリングも新品へ

キングピンベアリングも新品へ

次は組付けへ

次は組付けへ

車体へ組付けていきます。

車体へ組付けていきます。

Posted in BNR34 176号車 |

エンジンだけでなく、エンジンルーム内の物をすべて取り外して交換するので、

エンジンだけでなく、エンジンルーム内の物をすべて取り外して交換するので、 この一番よく錆びる上のパネルだけ交換できるように販売しているのが、

この一番よく錆びる上のパネルだけ交換できるように販売しているのが、 ほとんど広告無しで売れているのがBNR32のリアフェンダー補修パネルです。

ほとんど広告無しで売れているのがBNR32のリアフェンダー補修パネルです。